ขอบเขตการใช้งานของเครื่องเชื่อมเลเซอร์มีมากขึ้นเรื่อย ๆ แต่ความต้องการก็สูงขึ้นเรื่อย ๆในระหว่างกระบวนการเชื่อม จำเป็นต้องเป่าแก๊สป้องกันเพื่อให้แน่ใจว่าผลการเชื่อมของผลิตภัณฑ์นั้นสวยงามดังนั้นวิธีการใช้ลมอย่างถูกต้องในกระบวนการเชื่อมเลเซอร์โลหะ?

ในการเชื่อมด้วยเลเซอร์ ก๊าซป้องกันจะส่งผลต่อการก่อตัวของรอยเชื่อม คุณภาพการเชื่อม การเจาะและความกว้างของรอยเชื่อม ฯลฯ ในกรณีส่วนใหญ่ การเป่าก๊าซป้องกันจะส่งผลดีต่อรอยเชื่อม แต่ก็อาจมีผลเสียได้หากใช้ไม่ถูกต้อง

ผลบวกของก๊าซป้องกันต่อเครื่องเชื่อมเลเซอร์:

1. การเป่าแก๊สป้องกันอย่างถูกต้องสามารถป้องกันสระเชื่อมได้อย่างมีประสิทธิภาพเพื่อลดการเกิดออกซิเดชันหรือแม้แต่หลีกเลี่ยงการถูกออกซิไดซ์

2. สามารถลดการกระเด็นที่เกิดขึ้นในกระบวนการเชื่อมได้อย่างมีประสิทธิภาพ และมีบทบาทในการปกป้องกระจกโฟกัสหรือกระจกป้องกัน

3. สามารถส่งเสริมการแพร่กระจายอย่างสม่ำเสมอของสระเชื่อมเมื่อแข็งตัวเพื่อให้รอยเชื่อมมีความสม่ำเสมอและสวยงาม

4. สามารถลดรอยเชื่อมได้อย่างมีประสิทธิภาพ

ตราบเท่าที่เลือกประเภทของก๊าซ อัตราการไหลของก๊าซ และวิธีการเป่าอย่างถูกต้อง ก็สามารถรับเอฟเฟกต์ที่เหมาะสมที่สุดได้อย่างไรก็ตาม การใช้ก๊าซป้องกันอย่างไม่เหมาะสมก็อาจส่งผลเสียต่อการเชื่อมได้เช่นกัน

ผลเสียของการใช้ก๊าซป้องกันในการเชื่อมด้วยเลเซอร์อย่างไม่เหมาะสม:

1. การพองตัวของก๊าซป้องกันที่ไม่เหมาะสมอาจส่งผลให้เกิดการเชื่อมที่ไม่ดี

2. การเลือกใช้ก๊าซผิดประเภทอาจทำให้เกิดรอยร้าวในแนวเชื่อมและอาจส่งผลให้คุณสมบัติเชิงกลของแนวเชื่อมลดลงด้วย

3. การเลือกอัตราการไหลของแก๊สเป่าที่ไม่ถูกต้องอาจนำไปสู่การเกิดออกซิเดชันของรอยเชื่อมที่รุนแรงมากขึ้น (ไม่ว่าอัตราการไหลจะมากหรือน้อยเกินไป) หรืออาจทำให้โลหะในบ่อเชื่อมถูกรบกวนอย่างรุนแรงจากแรงภายนอก ทำให้ เชื่อมให้ยุบหรือก่อตัวไม่เท่ากัน

4. การเลือกวิธีการเป่าแก๊สที่ไม่ถูกต้องจะทำให้รอยเชื่อมล้มเหลวหรือไม่มีผลในการป้องกันหรือส่งผลเสียต่อการก่อตัวของรอยเชื่อม

ประเภทของก๊าซป้องกัน:

ใช้กันทั่วไปการเชื่อมด้วยเลเซอร์ก๊าซป้องกันส่วนใหญ่เป็น N2, Ar, He และคุณสมบัติทางกายภาพและทางเคมีของพวกมันแตกต่างกัน ดังนั้นผลกระทบต่อรอยเชื่อมจึงแตกต่างกันด้วย

อาร์กอน

พลังงานไอออไนเซชันของ Ar ค่อนข้างต่ำ และระดับของไอออไนเซชันภายใต้การทำงานของเลเซอร์ค่อนข้างสูง ซึ่งไม่เอื้อต่อการควบคุมการก่อตัวของเมฆพลาสม่า และจะมีผลกระทบต่อการใช้เลเซอร์อย่างมีประสิทธิภาพอย่างไรก็ตาม กิจกรรมของ Ar นั้นต่ำมาก และยากที่จะทำปฏิกิริยาทางเคมีกับโลหะทั่วไปปฏิกิริยาและต้นทุนของ Ar ไม่สูงนอกจากนี้ ความหนาแน่นของ Ar ยังมีขนาดใหญ่ ซึ่งเอื้อต่อการจมลงไปด้านบนของบ่อเชื่อม ซึ่งสามารถปกป้องบ่อเชื่อมได้ดีขึ้น ดังนั้นจึงสามารถใช้เป็นก๊าซป้องกันทั่วไปได้

ไนโตรเจน N2

พลังงานไอออไนเซชันของ N2 อยู่ในระดับปานกลาง สูงกว่าของ Ar และต่ำกว่าของ Heภายใต้การทำงานของเลเซอร์ ระดับไอออไนเซชันจะอยู่ในระดับปานกลาง ซึ่งสามารถลดการก่อตัวของพลาสมาคลาวด์ได้ดีขึ้น ซึ่งจะเป็นการเพิ่มการใช้ประโยชน์อย่างมีประสิทธิภาพของเลเซอร์ไนโตรเจนสามารถทำปฏิกิริยาทางเคมีกับโลหะผสมอะลูมิเนียมและเหล็กกล้าคาร์บอนที่อุณหภูมิหนึ่งเพื่อสร้างไนไตรด์ ซึ่งจะเพิ่มความเปราะของรอยเชื่อมและลดความเหนียว ซึ่งจะส่งผลเสียต่อคุณสมบัติทางกลของรอยเชื่อมมากขึ้น ดังนั้นจึงเป็น ไม่แนะนำให้ใช้ไนโตรเจนป้องกันรอยเชื่อมอลูมิเนียมอัลลอยด์และเหล็กกล้าคาร์บอนไนไตรด์ที่เกิดจากปฏิกิริยาทางเคมีระหว่างไนโตรเจนและเหล็กกล้าไร้สนิมสามารถปรับปรุงความแข็งแรงของรอยเชื่อม ซึ่งจะช่วยปรับปรุงคุณสมบัติเชิงกลของรอยเชื่อม ดังนั้น ไนโตรเจนจึงสามารถใช้เป็นก๊าซป้องกันเมื่อทำการเชื่อมเหล็กกล้าไร้สนิม

ฮีเลียมเขา

มีพลังงานไอออไนเซชันสูงสุด และระดับไอออไนเซชันต่ำมากภายใต้การกระทำของเลเซอร์ ซึ่งสามารถควบคุมการก่อตัวของพลาสมาคลาวด์ได้เป็นอย่างดีเป็นก๊าซป้องกันการเชื่อมที่ดี แต่ค่าใช้จ่ายของเขาสูงเกินไปโดยทั่วไป ก๊าซนี้จะไม่ใช้ในผลิตภัณฑ์ที่ผลิตจำนวนมากโดยทั่วไปจะใช้สำหรับการวิจัยทางวิทยาศาสตร์หรือผลิตภัณฑ์ที่มีมูลค่าเพิ่มสูงมาก

ปัจจุบันมีวิธีเป่าทั่วไปสองวิธีสำหรับการป้องกันแก๊ส: การเป่าด้วยเพลาข้างและการเป่าแบบโคแอกเชียล

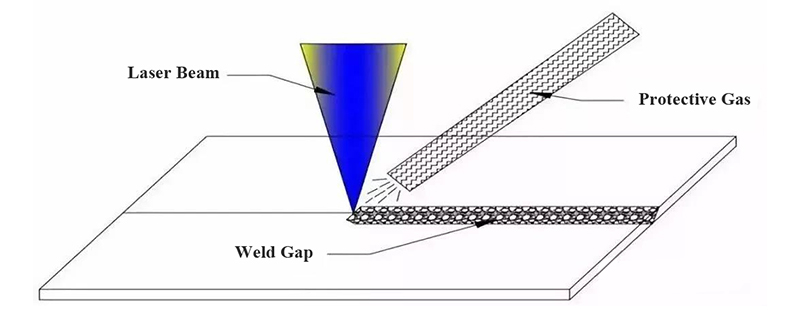

รูปที่ 1: การเป่าเพลาข้าง

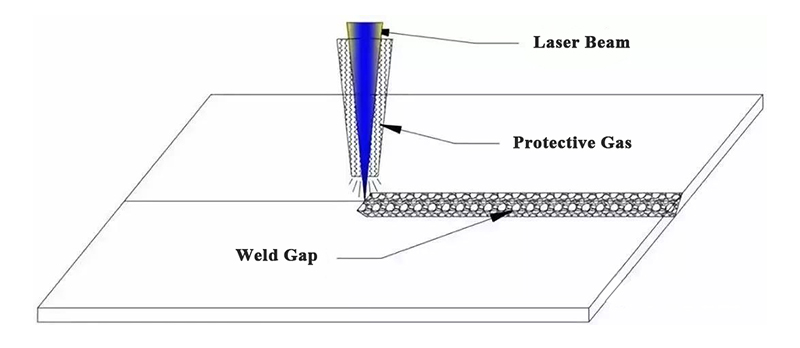

รูปที่ 2: การเป่าโคแอกเชียล

วิธีการเลือกวิธีการเป่าสองวิธีคือการพิจารณาอย่างครอบคลุมโดยทั่วไป ขอแนะนำให้ใช้วิธีการเป่าลมป้องกันด้านข้าง

หลักการเลือกของวิธีการเป่าด้วยแก๊สป้องกัน: ควรใช้พาราแอกเซียลสำหรับการเชื่อมแบบเส้นตรง และโคแอกเซียลสำหรับกราฟิกปิดระนาบจะดีกว่า

ก่อนอื่น ต้องชัดเจนว่าสิ่งที่เรียกว่า "ออกซิเดชัน" ของรอยเชื่อมนั้นเป็นเพียงชื่อสามัญเท่านั้นตามทฤษฎีแล้ว หมายความว่ารอยเชื่อมนั้นทำปฏิกิริยาทางเคมีกับส่วนประกอบที่เป็นอันตรายในอากาศ ส่งผลให้คุณภาพของรอยเชื่อมเสื่อมลงเป็นเรื่องปกติที่โลหะเชื่อมจะอยู่ที่อุณหภูมิหนึ่งทำปฏิกิริยาทางเคมีกับออกซิเจน ไนโตรเจน ไฮโดรเจน ฯลฯ ในอากาศ

การป้องกันไม่ให้รอยเชื่อมถูก “ออกซิไดซ์” คือการลดหรือป้องกันไม่ให้ส่วนประกอบที่เป็นอันตรายดังกล่าวสัมผัสกับโลหะเชื่อมที่อุณหภูมิสูง ไม่ใช่แค่โลหะในสระที่หลอมเหลวเท่านั้น แต่นับจากเวลาที่โลหะเชื่อมหลอมละลายจนกระทั่งโลหะในสระแข็งตัว และอุณหภูมิของมันจะลดลงต่ำกว่าอุณหภูมิที่กำหนดในช่วงเวลาหนึ่ง

ตัวอย่างเช่น การเชื่อมโลหะผสมไททาเนียมสามารถดูดซับไฮโดรเจนได้อย่างรวดเร็วเมื่ออุณหภูมิสูงกว่า 300 °C ออกซิเจนสามารถดูดซึมได้อย่างรวดเร็วเมื่ออุณหภูมิสูงกว่า 450 °C และไนโตรเจนสามารถดูดซับได้อย่างรวดเร็วเมื่ออุณหภูมิสูงกว่า 600 °C ดังนั้นไททาเนียม รอยเชื่อมโลหะผสมจะแข็งตัวและอุณหภูมิลดลงเหลือ 300 °C ขั้นตอนต่อไปนี้จำเป็นต้องได้รับการปกป้องอย่างมีประสิทธิภาพ มิฉะนั้น จะถูก "ออกซิไดซ์"

ไม่ยากที่จะเข้าใจจากคำอธิบายข้างต้นว่าก๊าซป้องกันที่ถูกเป่าไม่เพียง แต่ต้องปกป้องบ่อเชื่อมในเวลาที่เหมาะสม แต่ยังต้องปกป้องพื้นที่ที่เพิ่งแข็งตัวที่ได้รับการเชื่อม ดังนั้นโดยทั่วไปแล้วด้านข้างของเพลาด้านข้าง แสดงในรูปที่ 1 ใช้เป่าแก๊สป้องกัน เนื่องจากระยะการป้องกันของวิธีนี้กว้างกว่าวิธีป้องกันแบบโคแอกเชียลในรูปที่ 2 โดยเฉพาะบริเวณที่รอยเชื่อมเพิ่งแข็งตัวจะมีการป้องกันที่ดีกว่า

สำหรับการใช้งานด้านวิศวกรรม ผลิตภัณฑ์บางชนิดเท่านั้นที่สามารถใช้ก๊าซป้องกันลมเป่าด้านข้างเพลาด้านข้างได้สำหรับผลิตภัณฑ์เฉพาะบางประเภท สามารถใช้เฉพาะก๊าซป้องกันโคแอกเชียล ซึ่งจำเป็นต้องดำเนินการจากโครงสร้างผลิตภัณฑ์และรูปแบบข้อต่อการเลือกเป้าหมาย

การเลือกวิธีการเป่าแก๊สป้องกันเฉพาะ:

1. รอยเชื่อมตรง

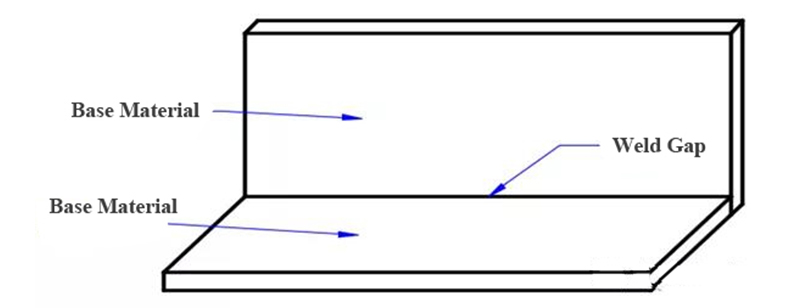

ดังที่แสดงในรูปที่ 3 รูปร่างของรอยเชื่อมของผลิตภัณฑ์เป็นเส้นตรง และรูปแบบรอยต่อคือรอยต่อชน รอยต่อตัก รอยต่อตะเข็บมุมภายใน หรือรอยเชื่อมตักเป็นการดีกว่าที่จะเป่าแก๊สป้องกันที่ด้านเพลา

รูปที่ 3: รอยเชื่อมตรง

2. รอยเชื่อมกราฟิกแบบปิดเรียบ

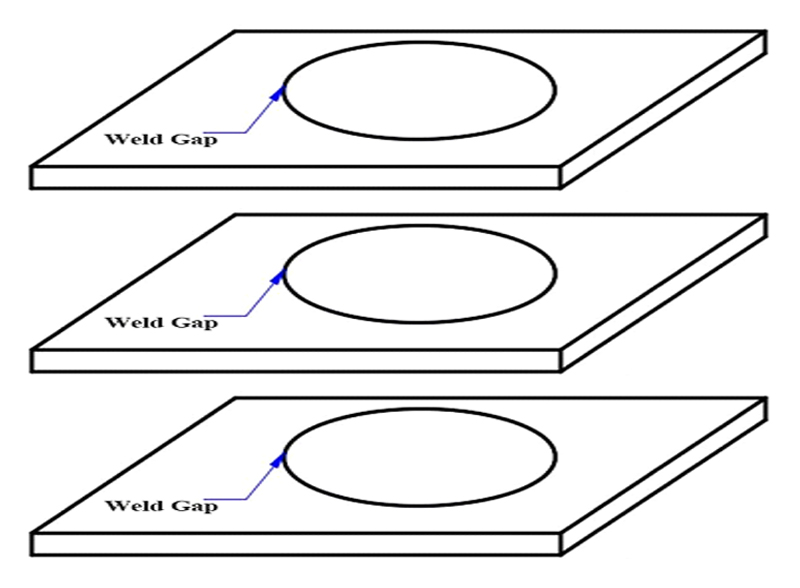

ดังแสดงในรูปที่ 4 รูปร่างของรอยเชื่อมของผลิตภัณฑ์จะเป็นรูปร่างปิด เช่น วงกลมระนาบ รูปหลายเหลี่ยมระนาบ และเส้นหลายส่วนในระนาบใช้วิธีก๊าซป้องกันโคแอกเซียลที่แสดงในรูปที่ 2 จะดีกว่า

รูปที่ 4: รอยเชื่อมกราฟิกแบบปิดเรียบ

การเลือกใช้ก๊าซป้องกันมีผลโดยตรงต่อคุณภาพ ประสิทธิภาพ และต้นทุนการผลิตงานเชื่อมอย่างไรก็ตาม เนื่องจากความหลากหลายของวัสดุเชื่อม การเลือกแก๊สเชื่อมจึงค่อนข้างซับซ้อนในกระบวนการเชื่อมจริงจำเป็นต้องพิจารณาวัสดุการเชื่อม วิธีการเชื่อม และตำแหน่งการเชื่อมอย่างละเอียดถี่ถ้วนนอกจากผลของการเชื่อมที่ต้องการแล้ว เฉพาะเมื่อผ่านการทดสอบการเชื่อมเท่านั้นที่สามารถเลือกก๊าซเชื่อมที่เหมาะสมกว่าเพื่อให้ได้ผลการเชื่อมที่ดีขึ้น

เวลาโพสต์: May-08-2023